<

<

混凝土实验三 混凝土耐久性试验

一、实验目的与要求

设计混凝土配合比,并根据配合比拌制混凝土,同时可观察掺外加剂后新拌混凝土和易性变化,测试其和易性、表观密度,将完成后的成型抗压强度试块到一定龄期时进行抗压强度试验。通过直观感受混凝土及外加剂的性能,进一步掌握混凝土的配合比设计计算及其性能的测试方法。

二、试验仪器

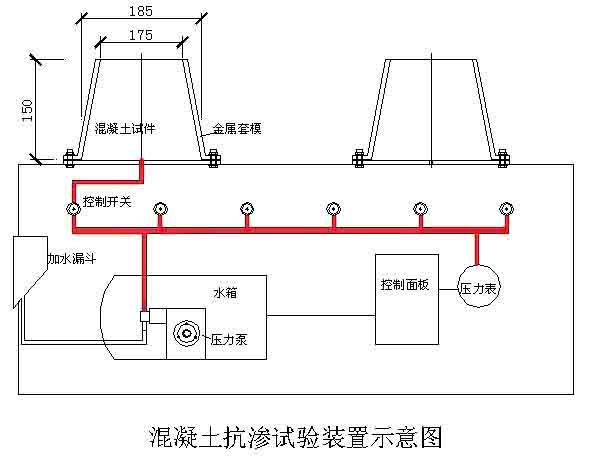

(一)混凝土抗渗性能试验

混凝土抗渗仪、抗渗试模、钢丝刷等

混凝土抗渗仪 |

|

(二)抗冻性能试验

冻融试验箱(慢速、快速)、压力试验机、台秤等。

冻融试验箱(慢速) |

冻融试验箱(快速) |

(三)碳化试验

碳化试验箱、压力试验机、钢直尺等。

碳化试验箱 |

|

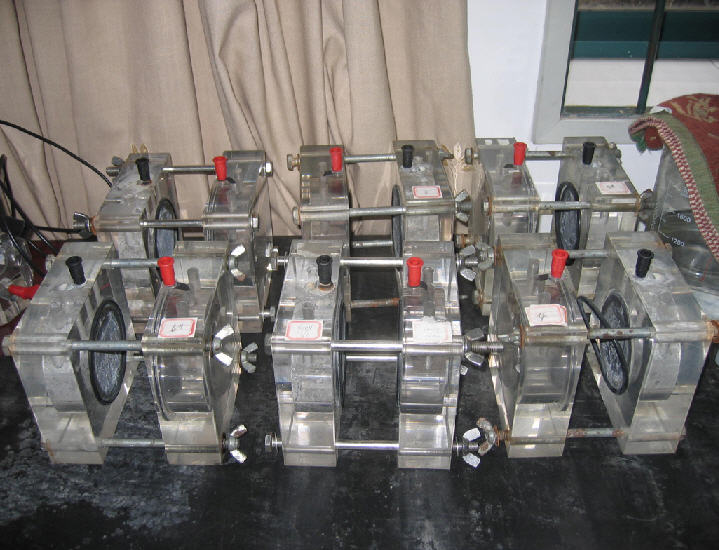

(四)氯离子渗透/扩散试验

电通量、RCM、NEL测试仪。

电通量 |

NEL |

RCM |

三、实验步骤

(一)抗渗性能试验

1、按试件的制作与养护方法成型标准尺寸混凝土抗渗试件(上下直径为175mm、185mm,高为150mm的圆台形),6个作为一组,试件拆模后,用钢丝刷刷去上下两端面的水泥浆膜,按标准进行养护。

2、养护至28d龄期时,从养护室取出试件,晾干。

3、在试件侧面涂密封材料,可用熔化的石蜡或黄油和粉煤灰混合物,同时将金属模套加热。把涂密封材料的试件压入预热后的金属模套,将试件和金属模套一起组装到抗渗仪上。

4、逐级加压法

试验水压从0.1MPa开始,每隔8h增加水压0.1MPa,并随时观察渗水状况。

抗渗等级评定时,当一个组6个试件中有3个试件渗水时,停止试验,记录水压H。

5、渗水高度法

1)试验水压控制在1.2±0.05MPa。

对端面出现渗水的情况,应停止该渗水试件的试验,并以该试件高度作为该试件渗水高度。

对无端面出现渗水的情况,持压24h后停止试验。

2)从抗渗仪上取出试件,在压力机上劈开试件,用防水笔描出水痕。

3)等间距测10个测点的渗水高度值。

(二)抗冻性能试验

-

1、慢冻法

1)按试件的制作与养护成型标准尺寸试块。

2)养护至24d,从养护室取出试件,检查外观,浸入20±2℃水中4d。

3)取出后擦干表面水分、称取质量后放入-18℃~-20℃冰箱中冻结,时间不应小于4h

4)冻结结束后放入18℃~20℃水中融化不少于4h。

5)步骤3、4一起为一次冻融循环。

6)每25次循环要进行一次外观检查。

7)在试验过程中应检查试件的外观,当有严重破坏时应进行称量,如平均质量损失超过5%或强度损失率达到25%,可停止实验。

8)达到规定的循环次数后,分别称取质量,按混凝土立方体抗压强度实验方法测试三个试件的抗压强度。2、快冻法

1)按试件的制作与养护成型标准尺寸试块(100mm×100mm×400mm棱柱体)。

2)养护至24d,从养护室取出试件,检查外观,浸入20±2℃水中4d。

3)取出后擦干表面水分、称取质量后放入试件盒内,盒内注入清水,高于试件5mm,冷冻控制在-18℃~±2℃,融化控制5℃~±2℃,每次循环时间应在2~4h内完成。

4)每25次循环要进行动弹性模量试验和称取试件质量。

5)在试验过程中应检查试件的外观,当有严重破坏时应进行称量,如平均质量损失超过5%或动弹性模量下降到60%,可停止实验。

6)达到规定的循环次数后,分别称取质量,测试三个试件的动弹性模量。

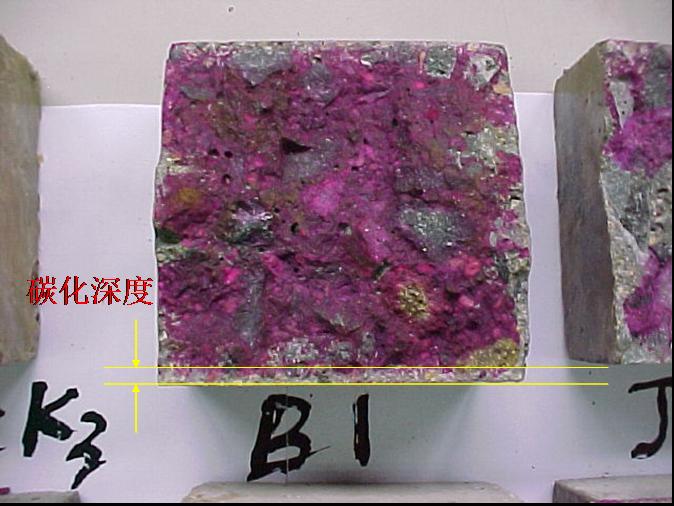

(三)碳化试验

1、按试件的制作与养护方法成型立方体试件或高宽比不小于3的棱柱体,试件拆模后,按标准条件进行养护,养护至28d,从养护室取出试件,置于60℃的烘箱中烘48h。

2、再将试件留下一对侧面,其余面用石蜡密封。在留下的侧面上以间距为10mm画长度方向的平行线,作为碳化深度测试点。把处理好的试件放入碳化箱箱体内,间距不小于50mm。

3、碳化箱二氧化碳浓度保持在20±3%,相对湿度70±5%,温度20±2℃。

4、二氧化碳浓度、温度和相对湿度在试验前2d测定间隔为2h,以后间隔为4h。碳化到3d、7d、28d或确定的其他龄期时,取出试件破型并测试碳化深度,测试部分每次厚度不小于试件宽度的一半,完成后将试件端面用石蜡密封。

5、将剖下部分请除粉沫,滴上浓度为1%的酒精酚酞溶液(溶液含水20%)。30s后,按画线的每10mm测试碳化深度,精确至0.5mm。若碳化分界线上正好有粗骨料颗粒,则可取颗粒两侧处的平均值为该点的碳化深度。

|

|

(四)氯离子渗透系数

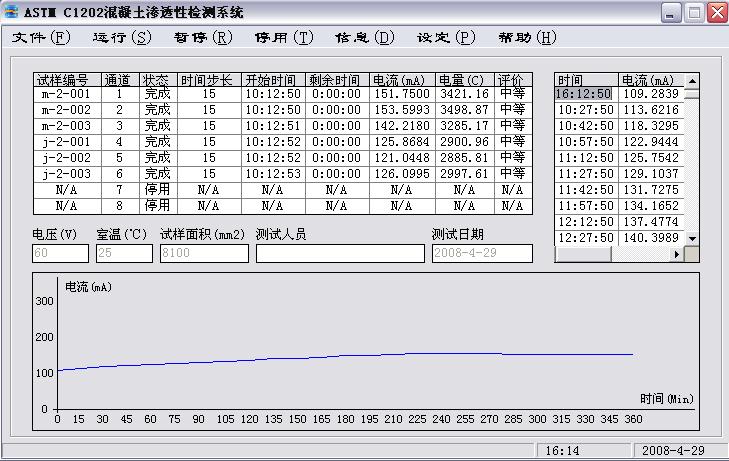

1、电通量法

1)将混凝土试块切割成Ø100×50mm 的圆柱体试样;试样宜养护28d龄期进行,每组3个试件。

2)利用真空饱水饱盐装置将试样进行真空饱水。

3)将饱水后的混凝土试样 置于夹具上,并用密封圈密封。

4)检查密封状况后, 负极(黑接线柱)夹具中倒入3% NaCl 溶液,正极(红接线柱)夹具中倒入0.3mol/L NaOH 溶液。

5)接通电源及试样夹具的正负极。

6)开启采集仪器,设定实验。(试验应在20~25℃室内进行)

7)实验完毕后,清洗试样夹具,记录仪器工作状态(是否正常)。

8)绘制电流与时间的关系图曲线。

2、RCM法(快速氯离子迁移系数法)

1)将混凝土试块切割成Ø100×50mm 的圆柱体试样;试样打磨光滑,宜养护28d龄期进行试验,每组3个试件。

2)试样取出后表面刷洗干净,测量直径和高度,精确到0.1mm。

3)利用真空饱水装置将试样进行真空饱水。

4)清洗试验装置,并用冷风吹干。

5)试件装入橡胶套内底部,在与试件齐高的橡胶套外安装两个不锈钢环箍,检查密封性。

6)安装好阳极板后,在橡胶套中注入300ml浓度为0.3mol/L的NaOH溶液,并使阳极板和试件表面浸没于溶液中,在阴极试验槽内注入12L质量浓度为10%的NaCl溶液,使液面与橡胶套内NaOH溶液齐平。

7)安装完成后,开始试验。

8)实验完毕后,清洗试样夹具,记录仪器工作状态(是否正常)。

3、NEL法

1)将混凝土试块切割成100 mm×100 mm×50mm 的试样,试样宜养护28d龄期进行,每组3个试件。(养护环境:20±1℃的淡水)

2)利用真空饱水饱盐装置将试样进行真空饱水饱盐,饱盐用NaCl溶液浓度为4mol/L;

3)擦去试体表面多余溶液后马上放入测试电极中间,单块测试点不少于5个,整个过程宜在15min内完成。

4)实验完毕后,清洗试样夹具,记录仪器工作状态(是否正常)。

四、实验数据处理

(一)抗渗性能试验

1、计算混凝土的抗渗等级。

抗渗等级

2、计算单个试件的平均渗水高度。

每个试件的渗水高度

一组试件的渗水高度

(二)抗冻性能试验

1、慢冻法

1)计算冻融强度损失。

强度损失

2)计算冻融质量损失率。

单个试件质量损失率

一组试件质量损失率

3)评定混凝土抗冻等级。

抗冻标号应以抗压强度损失率和质量损失率满足要求的最大冻融循环次数确定。

2、快冻法

1)计算冻融动弹模量损失率。

单个动弹模量损失率 单组动弹模量损失率

单组动弹模量损失率

2)计算冻融质量损失率。

单个质量损失率

单组质量损失率

3)评定混凝土抗冻等级。

抗冻标号应以抗压强度损失率和质量损失率满足要求的最大冻融循环次数确定。

(三)碳化试验

1、计算各龄期混凝土试件的平均碳化深度。

平均碳化深度

2、以碳化时间为横坐标、碳化深度为纵坐标,绘出两者的关系曲线。

(四) 氯离子渗透系数

1、电通量法

1)检查仪器工作状态是否正常。

2)数据计算处理方法

总电通量

通过直径试件的电通量

2、RCM法

1)检查仪器工作状态是否正常。

2)数据计算处理方法

迁移系数

3、NEL法

1)数据计算

氯离子扩散系数

R为气体常数,取8.314(J/mol·K)

T为绝对温度(K)

为粒子偏电导率(S/M)

为粒子偏电导率(S/M)

为粒子电荷数

为粒子电荷数

F为常数,取96500(c/mol)

为粒子浓度,盐溶液氯离子浓度(mol/L)

为粒子浓度,盐溶液氯离子浓度(mol/L)

计算结果精确至1×10-14m2/s

2)结果处理

每块试体检测数据中与平均值偏差在5%以内的数据进行平均作为检测结果;

以三块平行试体中相对偏差在15%以内的检测结果平均值,作为该试样的最终检测结果,若三块试体中有两组检测结果与平均值偏差大于15%,则需重新检测。

五、实验注意事项

1、应按照标准取样和实验制备,养护条件。

2、混凝土碳化值应取三个试件的平均值。

3、氯离子渗透系数饱水饱盐;仪器的正负极接入。

六、思考与讨论

1、混凝土碳化、渗透的原因,环境条件,影响主要原因?

2、基本原理,判定依据,耐久性能与环境条件、混凝土强度、密实性相关性等?

1、计算混凝土的抗渗等级。

抗渗等级

2、计算单个试件的平均渗水高度。

每个试件的渗水高度

一组试件的渗水高度

1、慢冻法

1)计算冻融强度损失。

强度损失

2)计算冻融质量损失率。

单个试件质量损失率

一组试件质量损失率

3)评定混凝土抗冻等级。

抗冻标号应以抗压强度损失率和质量损失率满足要求的最大冻融循环次数确定。

2、快冻法

1)计算冻融动弹模量损失率。

单个动弹模量损失率单组动弹模量损失率

2)计算冻融质量损失率。

单个质量损失率

单组质量损失率

3)评定混凝土抗冻等级。

抗冻标号应以抗压强度损失率和质量损失率满足要求的最大冻融循环次数确定。

1、计算各龄期混凝土试件的平均碳化深度。

平均碳化深度

2、以碳化时间为横坐标、碳化深度为纵坐标,绘出两者的关系曲线。

1、电通量法

1)检查仪器工作状态是否正常。

2)数据计算处理方法

总电通量

通过直径试件的电通量2、RCM法

1)检查仪器工作状态是否正常。

2)数据计算处理方法

迁移系数3、NEL法

1)数据计算

氯离子扩散系数

R为气体常数,取8.314(J/mol·K)

T为绝对温度(K)

为粒子偏电导率(S/M)

为粒子电荷数

F为常数,取96500(c/mol)

为粒子浓度,盐溶液氯离子浓度(mol/L)

计算结果精确至1×10-14m2/s2)结果处理

每块试体检测数据中与平均值偏差在5%以内的数据进行平均作为检测结果;

以三块平行试体中相对偏差在15%以内的检测结果平均值,作为该试样的最终检测结果,若三块试体中有两组检测结果与平均值偏差大于15%,则需重新检测。

1、应按照标准取样和实验制备,养护条件。

2、混凝土碳化值应取三个试件的平均值。

3、氯离子渗透系数饱水饱盐;仪器的正负极接入。

六、思考与讨论

1、混凝土碳化、渗透的原因,环境条件,影响主要原因?

2、基本原理,判定依据,耐久性能与环境条件、混凝土强度、密实性相关性等?

1、混凝土碳化、渗透的原因,环境条件,影响主要原因?

2、基本原理,判定依据,耐久性能与环境条件、混凝土强度、密实性相关性等?