<

<

试验机及操作实验

一、实验目的与要求

了解试验机(液压式)的基本原理,熟悉试验机的操作步骤和要求,掌握通过试验机检测试件强度方法。

二、实验仪器

(一)试验机分类

1、液压式压力试验机:可用于测试材料的抗压强度。

2、液压式万能试验机:可用于测试材料的抗压强度、抗拉强度、抗弯强度、抗剪强度。

3、电液伺服压力试验机:可用于测试材料的抗压强度、抗拉强度、抗弯强度、抗剪强度,以及相关的变形或应变。

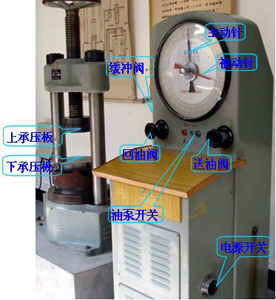

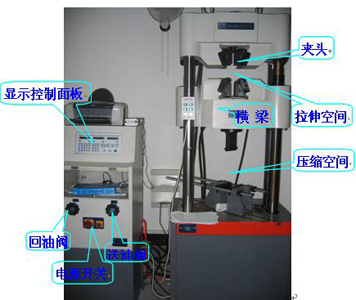

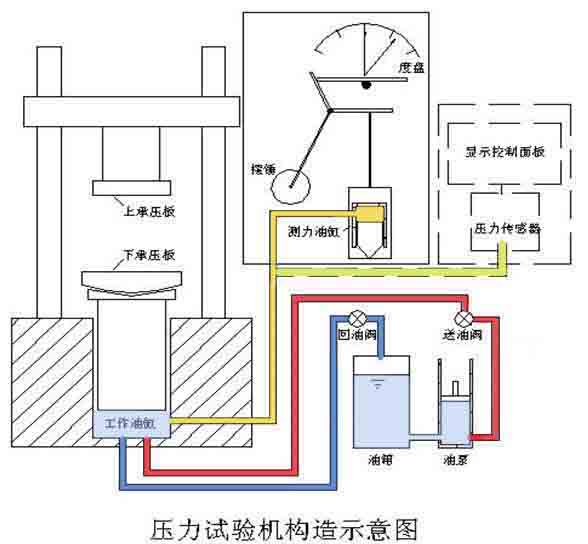

(二)试验机基本构造

主体部分:工作活塞、工作油缸、上下承压板、横梁、丝杆等;

控制及油路部分:油箱、油泵、控制阀(送油、回油)、工作油缸等;

测力部分:

1、度盘式:测力油缸、摆锤、指针、度盘等;

2、电液式:测力传感器、荷载显示控制装置等;

3、电液伺服试验机:测力传感器、伺服控制系统等。

|

|

|

|

三、实验操作

-

1、打开电源,根据需要的最大荷载确定量程(度盘)、选用摆锤,调整缓冲阀位置,使其与荷载相适应。

2、同时打开“送油阀”和“回油阀”,启动油泵,空转1~2min。

3、先关“回油阀”,当“工作活塞”上升约1cm后,再关“送油阀”。

4、将试件居中置于下承压板上,将“度盘”或“指针”或“显示面板”调零,调整“承压板”,使上承压板底与试件上表面相距约1mm。

5、打开“送油阀”,使上承压板与试件缓慢均匀接触,接触后对试件加载。

6、调整“送油阀”的大小,控制加载速度在要求范围内。

7、当“主动针”开始回落或“显示荷载值”减小时,说明已加载至荷载最大值,应立即打开“回油阀”,关闭“送油阀”,关闭电源,使下承压板下降,取出破坏试件

8、清理试验机。

试验机操作视频

四、实验注意点

1、试验前必须在“工作活塞”升高后进行度盘或显示器调“零”;

2、调“零”时,关闭“送油阀”或使“试件与承压板之间的距离”大于10mm;

3、在试验机加载前,应根据“试件与承压板之间的距离”控制“送油阀”的大小;

4、在试验机加载后,应根据“加载的速度”控制“送油阀”的大小;

5、在试件承受荷载之时,不得操作横梁或压板“开关”。

五、思考与讨论

1、步骤2中打开“送油阀”和“回油阀”,使油泵空转1~2min的目的是什么?

2、步骤4中为什么要调零?如果不调零,此时的读数代表什么?

3、若在试验机加载前,根据“加载的速度”控制“送油阀”的大小,容易产生什么问题?

4、请列举操作中的注意事项。

六、电液伺服压力试验机

(一)启动系统

1、打开控制箱电源;

2、启动电液伺服试验机控制程序,进入用户登录界面;3、在用户登入界面中选择登录的用户名,输入相应密码后,单击

软件与控制器进行联机确认和参数校验,校验成功后进入程序主界面。

(二)试验参数的选择和设定

1、选择试验类型

在程序主界面工具栏上选择需要进行的试验类型,抗折试验或抗压试验。

2、选择试验

根据试验对象的不同,单击工具栏上的

选择合适的试验方法;试验参数区中会显示该试验的各项参数。

3、选择参数

根据试样和试验要求,在试验参数区实际填写或选择试验参数。

(三)试验操作

1、打开试验机电源开关,启动试验机;

2、将试件居中置于下承压板上;3、调整横梁位置,使上承压板底与试件上表面相距约2mm;

4、单击控制按钮上的

按钮,开始试验;

5、待试验机活塞上升后(同时上承压板底与试件不接触),立刻单击载荷显示栏上

按钮,使其荷载示值为零。

*电液伺服压力试验机操作过程中注意点

1、试件受压后系统进入力闭环控制状态,状态栏上显示“目前系统处于运行”状态;

2、示值显示栏显示实际荷载,加载曲线图显示加载过程曲线;3、试样破碎后,系统自动判断,试验机卸载,试验结果区中显示试验结果。

4、试验过程中如出现异常情况,请立即单击控制按钮区按钮结束试验或按试验机电源开关关闭试验机电机;并单击控制按钮区中的

按钮,确认阀口复位后再开始正常操作。

(三)连续试验操作

1、试样破碎后,试验结果在结果显示栏显示,单块试样试验结束;

2、如是单独试验加载方式,继续按照运行试验中的2-3步骤,至全部试验试块做完;

3、如是连续试验加载方式,只需试验员卸载后在延时加载时间内装夹好试样,系统自动运行试验至试验设置的试样块数;

4、一组试验结束后,试验结果显示区中显示试验详细数据和最终结果。